Robotik & Handhabungstechnik

48

AUTOMATION 4

/

Juni 2011

erinnert sich Tomas. „Diese Versprechen ha-

ben wir auch gehalten. Denn eines unserer

Stärken ist, dass wir auch aufgrund unseres

Know-hows bei unterschiedlichsten Prozess-

anwendungen Projekte in der Umsetzung

durchgängig betreuen können“, weiß DI (FH)

ThomasHopfner,GebietsrepräsentantbeiABB.

Modelle aus Schaumwürfel fräsen

Die Bearbeitungsanlage dient hauptsächlich

der Bearbeitung von Hartschaummodel-

len für den Formenbau der Niederösterrei-

cher. Die Hauptkomponente ist dabei der

Industrieroboter IRB 6640 von ABB, der auf

einer acht Meter langen, voll in die Steue-

rung integrierten Linearachse montiert ist,

welche es ermöglicht, Bauteile bis zu ei-

ner Größe von 7.000 mm x 1.500 mm x

2.000 mm (L x B x H) mit einer Genauigkeit

von +/-0,5 mm zu bearbeiten. „Als ideal für

diese Anwendung stellte sich unser IRB 6640

heraus, der mit seinem großen Arbeitsbereich

besticht und auch über genügend Steifig-

keit für das Fräsen verfügt“, so Hopfner. Die

Aufgabe des Roboters ist es nun, aus einem

Schaumwürfel ein „lebensgroßes“ 1:1-Modell

des Endproduktes zu fräsen. Damit wird an-

schließend eine Negativform angefertigt, mit

der letztendlich der fertige Teil hergestellt

wird. „Die Befestigung des Rohmaterials

haben wir dabei ganz einfach realisiert. Auf

einem Stahlrahmen, der im Boden eingelas-

sen ist, sind Holzplatten aufgeschraubt, auf

denen der Hartschaum wiederum angeklebt

wird“, beweist sich der Technische Leiter als

Praktiker.

Ein weiterer Einsatzbereich der Roboteran-

lage ist die mechanische Bearbeitung von

GFK Bauteilen. Dabei wird der fertig lami-

nierte GFK-Bauteil nach dem Entformen in

die Roboteranlage eingebracht und je nach

Bedarf Konturen geschnitten, Ausschnitte

gefräst, Löcher gebohrt oder Oberflächen

poliert. Dafür wurde am Rand der Anlage ein

Werkzeugwechselsystem aufgebaut, wo der

Roboter diverse Werkzeuge für die verschie-

densten Anwendungen selbständig wechseln

kann. „Unsere Ursprungsanforderung an die

Genauigkeit zu Beginn waren 1 mm über das

komplette Bauteil. In einer Optimierungspha-

se konnte die Genauigkeit jedoch um weite-

re 0,5 mm verbessert werden, was kürzlich

durch eine Messung mit einem Lasersystem

über den gesamten Arbeitsbereich auch be-

stätigt wurde“, zeigt sich Tomas zufrieden.

Zusätzlich ist der Roboter mit dem ABB-

Funktionspaket ForceControl ausgestattet,

mit dem es möglich ist, den Roboter „an der

>>

Mit diesem Projekt können wir zeigen,

dass es auch mit keinerlei Robotererfahrung

relativ schnell möglich ist, mit Robotern viel

produktiver zu sein als ohne.

<<

DI (FH) Thomas Hopfner, Gebietsrepräsentant bei ABB.

6, 7

Mit dem Werkzeugwechselsystem

wird ermöglicht, dass der Roboter diverse

Werkzeuge für die verschiedensten An-

wendungen selbständig wechseln kann.

8, 9

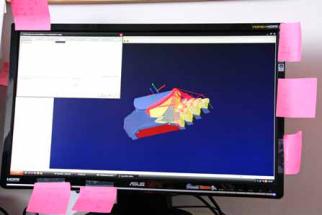

Aus dem im

Inventor konstru-

ierten 3D-Modell

wird im hyperMILL

die Frässtrategie

entwickelt (links).

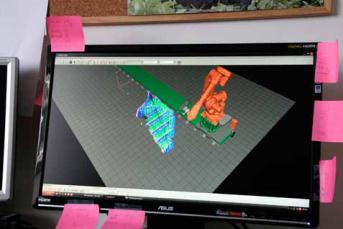

Anschließend wird

das generierte

Fräsprogramm

mittels der Soft-

ware PiPath in ein

Bewegungspro-

gramm für den

Roboter umge-

wandelt (rechts).

6

7

8

9